YRITYKSEN UUTISET

《 TAKAISLUETTELO

Kuinka valita oikeat puhalluspalkit vaaka-akselille?

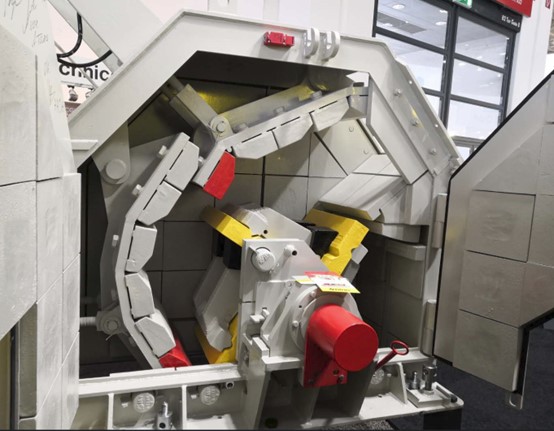

Horizontal Shaft Impactor (HSI) on eräänlainen raskas kone, joka murskaa kiviä, kiviä, betoneja, asfaltteja tai muita esineitä, jotka on pienennettävä seuraavan toimenpiteen valmistelua varten louhos-, kaivos-, sementti- ja rakennusteollisuudessa.

HSI-iskumurskain koostuu pääasiassa moottorista, roottorista, esiliinoista, iskulaitteen kotelosta ja puhallustangoista. Iskulaitteen toimintaperiaate on, että moottori käyttää vaakasuoraan asennettua roottoria sekä erittäin suurella nopeudella pyöriviä puhallustankoja, jotka on asennettu roottoriin. Iskulaitteen avoimesta sisääntuloaukosta syötettävät esineet osuvat puhallustangoilla kohti iskulevyjä, jotka on asennettu esiliinoille ja pomppaavat takaisin. Esineet särkyvät ja niiden koko pienenee tämän prosessin aikana ja purkautuvat iskulaitteen ulostuloaukosta.

Puhallustanko on iskulaitteiden tärkein ja suurin kulutusosa. Koska roottori pyörii erittäin suurella nopeudella, puhallustangot kestävät valtavia iskuja ja irrottavat hankausta murskatuista esineistä. Puhallustangot ovat useimmin vaihdetut kulutusosat ja ne muodostavat suuren osan iskulaitteen käyttökustannuksista. Puhallustankojen saaminen toimimaan pidempään on erittäin tärkeää, jotta iskulaitteen käyttöaika ja kustannustehokkuus säilyvät.

Kaikki puhallustankojen viat maksavat paljon aikaa ja rahaa. Hyvän puhallustangon ei pitäisi vain kestää niin kauan kuin mahdollista, vaan se myös toimii turvallisesti rikkoutumatta. Tämä tarkoittaa, että puhallustangon tulee olla hyvä kulutuskestävyys ja riittävä iskunkesto samanaikaisesti. Kuinka saada puhallustangot kestämään pidempään? Vastaus liittyy materiaaleihin, joista puhallusputket on valmistettu, ja valimosta, jossa ne on valmistettu.

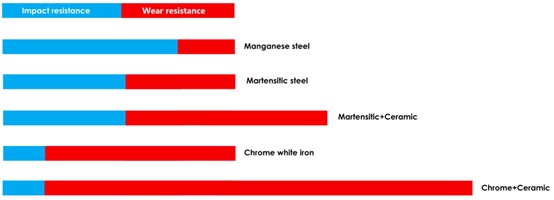

Murskaussovellukset ovat aina erilaisia johtuen murskattujen esineiden erilaisesta luonteesta ja koosta. Parhaan suorituskyvyn saavuttamiseksi eri sovelluksissa puhalluspalkit valmistetaan yleensä seuraavista materiaaleista, joilla on erilainen kulutus- ja iskunkestävyys.

Mangaani teräs

Mangaaniteräs on eräänlainen austeniittista terästä, jonka mangaanipitoisuus on noin 13 % tai 18 %. Sillä on erittäin hyvä iskunkestävyys, mutta alhainen kulutuskestävyys. Mangaaniteräs on ensimmäinen vaihtoehto puhallustankoille, joita käytetään ensisijaisessa tai toisessa murskaimissa, joissa on suuri syöttökoko, yleensä yli halkaisijan. 800 mm, tai sovellukset, joissa on paljon rikkoutumattomia esineitä, tulevat iskulaitteisiin. Mangaanipuhallustankojen tyypillinen käyttökohde on kalkkikivien murskaus sementtitehtaiden louhoksilla.

Mangaaniteräs, jossa on titaanikarbidi (TIC) -pylväät

Mangaaniteräksen alhaisen kulutuskestävyyden vuoksi titaanikarbidipylväät (TIC) asetetaan joskus mangaaniteräksen puhallustankojen kulutuspintaan sen kulumiskyvyn lisäämiseksi. TIC-terillä mangaanipuhallustankojen käyttöikä voi olla jopa 60 % pidempi, mutta puhalluspalkkien hinta on korkeampi.

Martensiittista seostettua terästä

Martensiittiteräs on seosterästyyppi, jonka koostumuksissa on molybdeenia, nikkeliä ja muita seosaineita. Sillä on parempi kulutuskestävyys kuin mangaaniteräksellä, mutta iskunkestävyys on vaarantunut. Tämän luonteen ansiosta martensiittiset puhalluspalkit voivat saavuttaa paremman käyttöiän sovelluksissa, joissa syöttökoko on pienempi tai joissa on vähän likaantuneita esineitä. Tyypillistä martensiittisten terästankojen sovelluskohdetta käytetään iskuelementeissä, jotka kierrättävät raudoitustankoja sisältäviä betoneja.

Martensiittista seosterästä, jossa keramiikka

Martensiittisten terästankojen pidemmän käyttöiän saavuttamiseksi kulumisalueiden martensiittisen teräksen matriisiin voidaan lisätä teollisia keraamisia rakeita. Keramiikan erinomaisen kulutuskestävyyden ansiosta martensiittisten terästankojen käyttöikä voi olla 100 % pidempi. Puhalluspalkkien hinta nousee kuitenkin noin 50 %, kun keramiikka on asennettu.

Kromivalkoinen rauta

Kromivalkoraudassa on korkeampi hiili- ja kromipitoisuus kuin mangaaniteräksessä ja martensiittisessa teräksessä, mikä antaa kromivalkoraudan puhalluspalkkien erinomaisen kulumiskyvyn, mutta erittäinalhainen iskunkestävyys. Kromivalkoista, jossa on noin 20 % kromia, kutsutaan tavallisesti keskikromiksi ja noin 25 % korkeaksi kromiksi. Kromivalkoraudasta valmistetut puhallustangot ovat ensimmäinen vaihtoehto iskukoneille, jotka murskaavat erittäin hankaavia kiviä toissijaisissa tai tertiaarisissa murskaimissa. Impaktoriin syötettyjen kivien kokoa on valvottava tarkasti, yleensä pienempi kuin halkaisija. 300 mm, ja särkymättömiä esineitä tai rautakulkuria EI saa syöttää. Tyypillistä kromivalkoisen rautapuhallustankojen käyttökohdetta käytetään luonnonkivien tai graniittien murskaamiseen kiviaines- tai hiekkatehtaissa.

Kromivalkoinen rauta, jossa on keramiikka

Kromivalkoisten rautapuhallustankojen pidemmän käyttöiän saavuttamiseksi kulumisalueille on lisätty myös keraamisia rakeita. Kromipuhallustankojen käyttöikää voitaisiin pidentää 100 %, mutta myös kustannukset nousevat noin 50 %. Lisäksi Sunwillilla on C650-luokan kromikeraamiset puhalluspalkit, jotka voivat saavuttaa jopa 170 %:n lisäyksen kulumisiässä erittäin hankaavissa toissijaisissa tai tertiaarisissa murskaussovelluksissa.

Kaikki puhalluspalkit valmistetaan alun perin valimoissa. Hyvä valimo ei ainoastaan tarjoa hyvää ja luotettavaa puhalluspalkkien laatua, vaan pystyy myös tarjoamaan monipuolisia ja innovatiivisia ratkaisuja tiettyihin metallurgisen pohjan sovelluksiin.

Sunwill Machinery on valimo, jolla on yli 15 vuoden kokemus puhalluspalkkien valmistuksesta ja huollosta. Sunwill Machinery pystyy toimittamaan kaikki yllä olevat materiaalit erilaisiin käyttökohteisiin, myös metallurgit ja insinöörit osaavat tehdä puhallustangot asiakkaan erityisiin sovelluksiin.

Vieraile Sunwill Machineryssä osoitteessawww.sunwillmachinery.comtai laita sähköpostia osoitteeseeninfo@sunwillmachinery.comkun sinulla on kysyttävää iskulaitteiden puhalluspalkeista tai tarvitset paikkakohtaisen ratkaisun. Autamme mielellämme milloin tahansa.

Muita aiheita Sunwill Blow Barista

Osa 1: Puhalluspalkkien valintaohjeet ja Impactor-merkkiluettelo

Osa 2: Kuinka tehdä hyvä puhalluspalkki

Osa 3: Optimaaliset kulutusratkaisut iskumurskaimille